新闻资讯

了解你所想了解

|

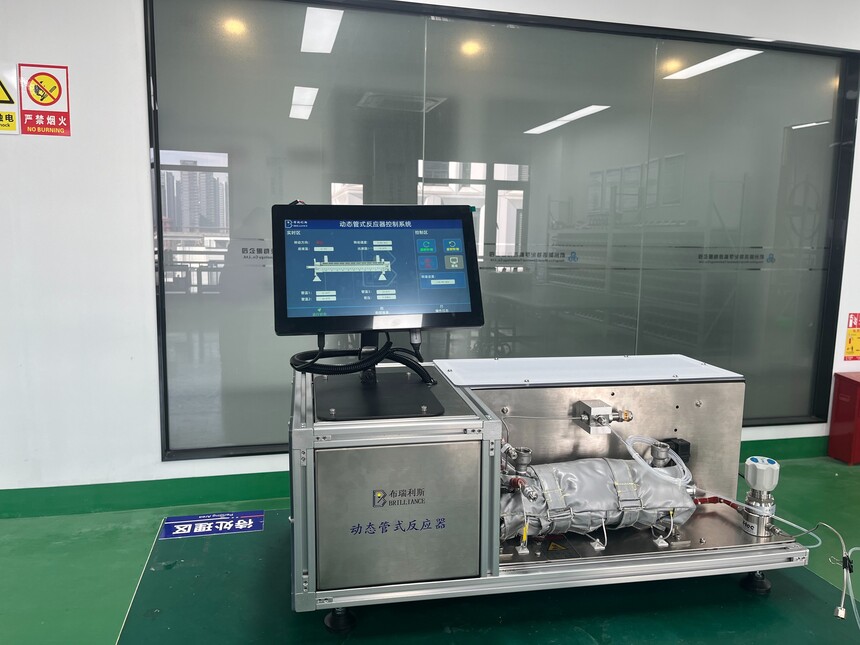

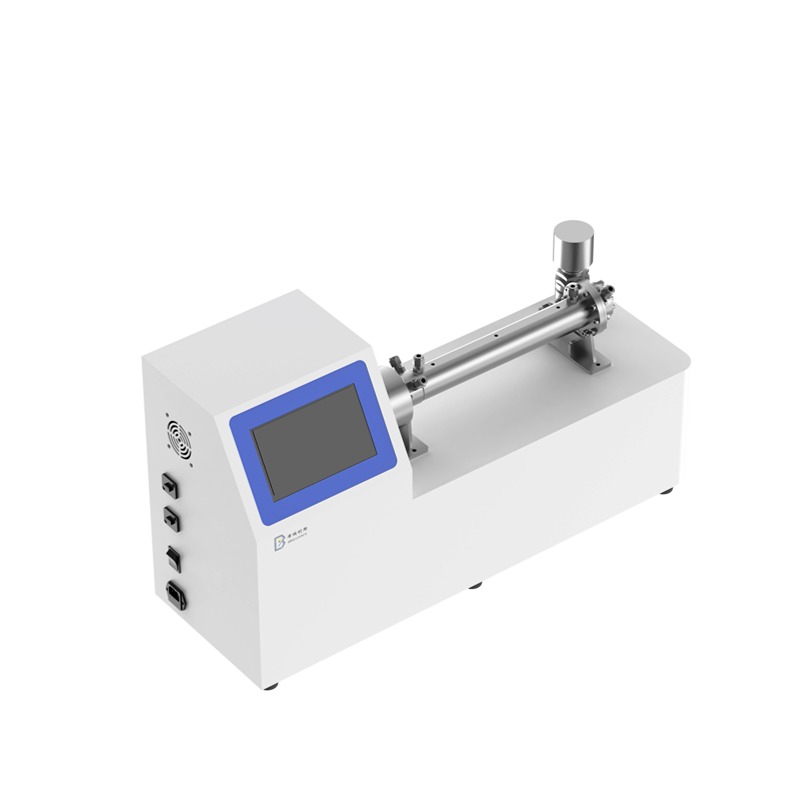

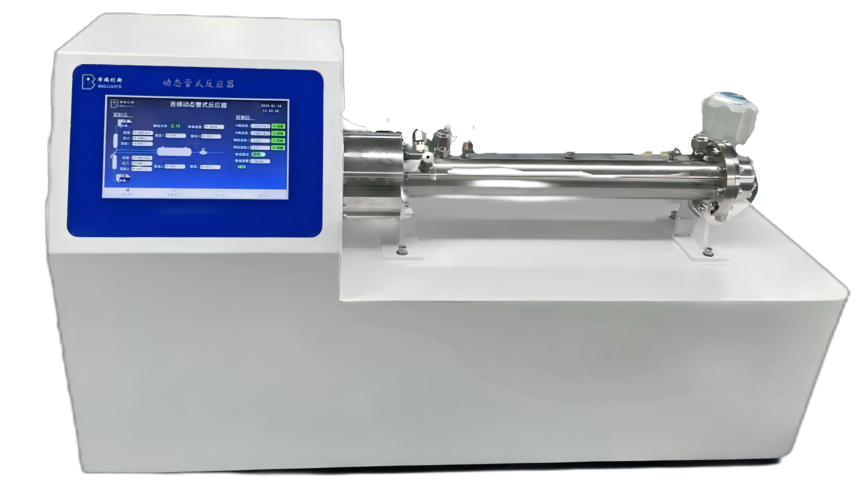

重大突破!美罗培南关键中间体 4-BMA 连续流合成技术实现安全高效升级。作为广谱碳青霉烯类抗生素,美罗培南在多种病原体引发的感染治疗中应用广泛,而 (3S,4S)-3-[(R)-1-(叔丁基二甲基硅氧基) 乙基]-4-[(R)-1 - 羧乙基]-2 - 氮杂环丁酮(4-BMA)是其制备过程中的核心关键中间体。长期以来,4-BMA 的工业化生产依赖传统批次工艺,以过氧化氢介导的手性辅助基裂解反应为核心,但该过程会释放大量氧气,与有机溶剂蒸汽形成易燃氛围,再加上气泡破裂产生的静电,极易引发火灾、爆炸等安全事故,同时还存在反应时间长、传质传热效率低、收率受限等问题。 近日,济南大学耿秀娟教授团队在《Organic Process Research & Development》发表重磅研究成果,研发出基于垂直动态反应器(VDR)的 4-BMA 新型连续流合成工艺,从根本上解决了传统批次工艺的安全隐患,同时实现了反应效率与产品收率的双重提升,为 4-BMA 的工业化规模生产提供了全新解决方案,相关技术已具备年产 200 吨的产业化能力。 传统反应器遇瓶颈,VDR 脱颖而出团队最初尝试将微反应器(MCR)、管式活塞流反应器(TPFR)应用于 4-BMA 的连续流水解反应,却因反应体系粘度高达 652 mPa・s,副产物螺环化合物易堆积结垢,导致反应器快速堵塞、压力骤增,无法实现稳定运行。 而连续搅拌釜式反应器(CSTR)虽能处理固相问题,却因表面体积比低,存在传热慢、混合效果差的短板。相比之下,垂直动态反应器(VDR) 展现出独特优势:其配备带矩形叶片的径向搅拌器,搅拌轴旋转时会在流体中形成泰勒涡旋,大幅提升混合效率;同时产生的剪切力能有效降低流体粘度,从根源上避免器壁结垢和设备堵塞,成为 4-BMA 连续流合成的最优选择。 工艺参数精准优化,性能全面超越传统批次以 VDR 为核心,团队对 4-BMA 合成的反应条件进行了系统优化,确定了最优工艺参数,各项指标均实现质的飞跃: 1. 碱与氧化剂配比:用更经济的 NaOH 替代传统 LiOH,确定最优配比为 3 当量过氧化氢、2 当量 NaOH,既保证反应完全进行,又避免过量碱导致 β- 内酰胺开环,同时降低了过氧化氢残留带来的爆炸风险; 2. 反应温度:可在 0~5℃稳定反应,相比传统批次工艺的 - 5℃,降低了制冷能耗,且不会影响产品收率,若升温至室温则会产生未知杂质,收率大幅降至 75%; 3. 溶剂选择:四氢呋喃(THF)为最优溶剂,远优于甲醇、乙醇等水溶性溶剂,能实现 100% 底物转化率; 4. 停留时间:最优仅需 20 分钟,较传统批次工艺的 600 分钟缩短 30 倍,大幅提升生产效率,停留时间过长则会因 β- 内酰胺开环导致收率小幅下降。 在最优条件下,VDR 实现 4-BMA 的91% 分离收率、100% 底物转化率,产品纯度达 99.0%、手性纯度 99.3%,相较传统批次工艺 85% 的收率、97.5% 的纯度,品质与收率双提升,还减少了过氧化氢和碱的摩尔当量,提升了工艺经济性。 多重安全设计,从根源规避风险针对过氧化氢反应的核心安全隐患,团队为 VDR 系统设计了多重安全防护措施,从源头杜绝火灾、爆炸风险: 1. 抑制静电积累:反应器采用哈氏合金 C-276 等高导电材料制造,设备全程可靠接地、连接,有效控制静电电荷累积,避免静电放电引燃易燃氛围; 2. 安全释放氧气:在 VDR 后增设气液分离器,反应液从底部接入,防止液体冲击产生静电;分离器内持续通入氮气稀释反应生成的氧气,严格将顶部氧浓度控制在 5%(v/v)以下,远低于溶剂燃烧的最低氧浓度; 3. 智能联锁控制:配备氧浓度探测器,若氧浓度超过安全阈值,将自动暂停 NaOH 进料,同时加大氮气流量,直至系统恢复安全状态。 此外,VDR 无气相空间、液体持液量低的设计,进一步降低了反应体系的安全风险,解决了传统批次工艺依赖惰性气体吹扫却无法从根本上杜绝事故的痛点。 技术优势显著,开启手性药物绿色高效生产新篇章与传统批次工艺相比,基于 VDR 的 4-BMA 连续流合成工艺展现出全方位优势: 表格

该工艺的成功研发,不仅验证了连续流技术在传质、传热和反应条件控制方面的独特优势,更解决了手性药物合成中过氧化氢介导反应的工业化安全难题。垂直动态反应器的应用,实现了 4-BMA 的高效、稳定、安全制备,为碳青霉烯类抗生素及其他手性药物的工业化生产提供了可借鉴的技术范式,推动精细化工和制药行业向更安全、更高效、更绿色的连续流生产模式转型。

|